Magazine

Quantsマガジン

ファクトリーオートメーション(FA)とは?意味や導入メリット、主要機器とスマート化の未来について解説

ファクトリーオートメーション(FA)の定義から導入のメリット、産業用ロボットやPLCといった主要機器の役割を専門家が詳しく解説します。生産自動化によるコスト削減や品質安定化の仕組み、IoT・AIを融合させたスマートファクトリーの最新トレンドまで網羅。キーエンスや三菱電機など主要メーカーの強みや、導入成功のステップも紹介します。

目次

日本の製造業は今、深刻な労働力不足と国際的な価格競争の激化という二重苦に直面しています。この困難な状況を打破し、持続可能な生産体制を構築するための切り札として期待されているのが「ファクトリーオートメーション(FA)」です。かつては大規模な自動車工場だけのものだった自動化技術は、今や中小企業の製造現場にも不可欠なインフラへと進化を遂げました。

ファクトリーオートメーションは、単に「人の作業を機械に置き換える」だけの取り組みではありません。高度なセンサー技術やコンピュータ制御、そして最新のAIを組み合わせることで、人間を遥かに凌駕する精度とスピードを実現し、24時間365日の安定稼働を可能にする経営戦略そのものです。また、第4次産業革命(インダストリー4.0)の進展により、工場全体がネットワークでつながるスマートファクトリー化も加速しています。

本記事では、ファクトリーオートメーションの基礎知識から、システムを構成する主要な機器、導入によって得られる具体的なメリット、そして次世代のスマート化に向けた未来像までを徹底的に解説します。

ファクトリーオートメーション(FA)とは?

ファクトリーオートメーション(FA)とは、工場内における生産工程の全体、あるいは一部をコンピュータやロボットを用いて自動化するシステムや技術を指します。従来は人の手で行われていた加工、組み立て、搬送、検査といった作業を機械が代行することで、工場の運営効率を極限まで高めることを目的としています。

FAの本質を理解するために、まずは以下の3つの側面からその概要を整理していきましょう。

省人化から無人化へ

メカトロニクス技術の集大成

プロセスオートメーション(PA)との違い

省人化から無人化へ

ファクトリーオートメーションの最も直接的な目的は、生産現場から「人」の作業を減らし、最終的には無人での稼働を可能にすることにあります。これにより、人件費の削減だけでなく、深夜や休日を含めた連続稼働が実現し、生産能力を飛躍的に向上させることができます。

現代の自動化は、単なる肉体労働の代替に留まりません。熟練の職人が長年の経験で培ってきた微妙な調整や不良品の検知といった高度な知覚や判断までも、デジタルデータ化してシステムに組み込む取り組みが進んでいます。

技術の承継と生産性の向上を同時に達成することが、現代のFAにおける重要な使命となっています。

メカトロニクス技術の集大成

ファクトリーオートメーションは、機械工学(メカニクス)と電子工学(エレクトロニクス)を高度に融合させた「メカトロニクス」技術によって支えられています。頑丈な物理構造を持つ機械に、繊細な制御を行うソフトウェアが組み合わさることで、初めて高速かつ正確な動きが可能になります。

例えば、1ミリの狂いもなく部品を配置するロボットアームは、モーターの回転を制御する電子技術と、振動を抑える機械設計の双方が完璧に調和していなければ機能しません。

ハードとソフトの融合こそがFAの核心であり、IT技術の発展とともにその精度と柔軟性は日々向上し続けています。

プロセスオートメーション(PA)との違い

自動化技術には、FAのほかにプロセスオートメーション(PA)と呼ばれる分野が存在します。FAが自動車やスマートフォン、家電製品などの「個体(固形物)」を対象とした組立・加工の自動化を指すのに対し、PAは石油、化学、薬品、食品などの「流体や粉体」を対象とした生産工程の自動化を指します。

FAはロボットやコンベアを用いた「動き」の制御が中心ですが、PAは温度、圧力、流量といった「状態」の連続的な制御が中心となります。

扱う対象物の性質によって適用される技術や機器は異なりますが、どちらも製造現場の最適化を目指すという点では共通しています。

FAシステムを構成する3つの階層と主要機器

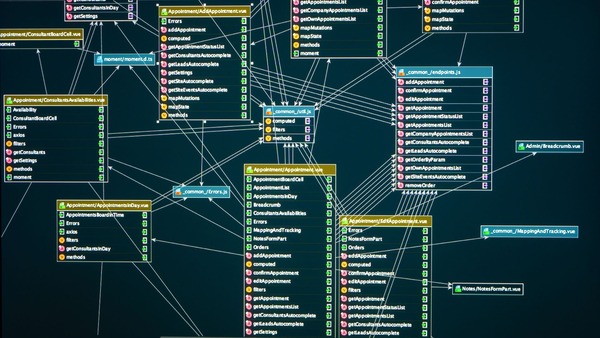

ファクトリーオートメーションのシステムは、役割の異なる複数の階層(レイヤー)が垂直に連携することで一つの巨大な知能体として機能します。一般的には、現場の情報を集める階層から、それらを制御する階層、そして全体を統括する階層へと積み上がっています。

FAシステムを構成する3つの主要な階層は以下の通りです。

フィールド層(手足・五感):センサーとモーター

コントロール層(脊髄・神経):PLCとHMI

マネジメント層(脳):SCADAとMES

フィールド層(手足・五感):センサーとモーター

フィールド層は、製造現場の最前線で物理的な変化を検知し、実際にモノを動かす役割を担います。ここには「工場の目」にあたるセンサー類と、「工場の筋肉」にあたるモーターやアクチュエータが含まれます。

光電センサーや近接センサーが部品の有無や位置を瞬時に読み取り、その情報を基にサーボモーターや電磁弁が正確な動作を実行します。

現場の物理現象をデジタル化するこの階層が機能しなければ、上位のシステムがどれほど優れていても、工場として動くことはできません。

コントロール層(脊髄・神経):PLCとHMI

コントロール層は、フィールド層からの信号を受け取り、あらかじめ設定されたロジックに従って次に行うべき動作の指令を出す階層です。その中心を担うのが、PLC(プログラマブルロジックコントローラ)と呼ばれる制御用コンピュータです。

また、人間が機械の状態を確認したり操作したりするためのタッチパネル端末、HMI(ヒューマンマシンインターフェース)もこの階層に含まれます。

FAの心臓部とも言えるPLCが、ミリ秒単位の超高速で無数の入出力を処理することで、複雑なラインの同期走行が実現します。

マネジメント層(脳):SCADAとMES

マネジメント層は、個別の機械の制御を超えて、工場全体の稼働状況を監視し、生産計画との整合性をとるための階層です。各ラインのデータを集約して可視化するSCADAや、製造指示や実績管理を行うMES(製造実行システム)が導入されます。

この階層は、企業の基幹システムであるERP(経営資源計画)と現場の制御機器をつなぐ重要な役割を果たしており、経営判断を即座に生産現場へ反映させることを可能にします。

工場全体の最適化を図る脳として機能し、ムダのない効率的な生産スケジュールを管理します。

FAの中核を担う産業用ロボットの種類

現代のファクトリーオートメーションにおいて、最も象徴的かつ汎用性の高い存在が産業用ロボットです。一種類の作業しかできない「専用機」とは異なり、プログラムを入れ替えることで多様な工程に対応できる柔軟性が最大の武器です。

用途や作業環境に応じて、主に以下の4つのタイプのロボットが使い分けられています。

垂直多関節ロボット

水平多関節ロボット(スカラロボット)

パラレルリンクロボット

人と共に働く協働ロボット

垂直多関節ロボット

垂直多関節ロボットは、人間の腕によく似た複数の回転関節を持つロボットです。前後・左右・上下への複雑な移動に加え、手首にあたる部分を自在に回転させることができるため、自由度が極めて高いのが特徴です。

自動車ボディの溶接や塗装、大型部品の組み立てなど、広範囲で立体的な動きが求められる現場で最も多く採用されています。

万能な動作性能を備えており、周辺機器と組み合わせることで、ほぼすべての製造工程をカバーできる主役級のロボットです。

水平多関節ロボット(スカラロボット)

水平多関節ロボットは、水平方向の回転関節と、先端の上下移動を組み合わせた構造のロボットです。水平方向の動きが極めて高速で正確なため、小さな部品を掴んで決まった位置に差し込む「ピック&プレース」作業に特化しています。

電子機器の基板実装や、精密部品のパッキングラインなどでその真価を発揮します。垂直多関節に比べて構造がシンプルな分、剛性が高く、高速動作時の振動も少ないというメリットがあります。

平面的なスピードと精度においては右に出るものがなく、生産ラインのタクトタイム短縮に大きく貢献します。

パラレルリンクロボット

パラレルリンクロボットは、天井から吊り下げられた複数のアームが先端の一点(パラレル機構)を支える独特な形状のロボットです。各アームのモーターがベース部分に固定されているため、先端部が極めて軽く、圧倒的な加速性能を誇ります。

食品の選別作業や、医薬品の高速箱詰めなど、軽量なワークを凄まじいスピードで処理する現場に適しています。

目にも止まらぬ高速動作が特徴で、コンベア上を流れる製品を瞬時に判別し、正確に仕分ける様子は圧巻です。

人と共に働く「協働ロボット」

従来の産業用ロボットは、人との接触による事故を防ぐために「安全柵」で囲うことが法律で義務付けられていました。しかし、近年普及している協働ロボットは、衝突を検知して瞬時に停止する機能や、人を傷つけない低出力設計により、安全柵なしで人間のすぐ隣で作業を行うことができます。

これにより、スペースの限られた既存の工場や、人の手作業と機械の動作を交互に繰り返す必要がある複雑な工程への導入が可能になりました。

人間と機械の共存を実現するこの技術は、自動化のハードルを大きく下げ、中小企業における人手不足解消の切り札として注目されています。

FA導入によるメリットとデメリット

ファクトリーオートメーションの導入は、企業の競争力を根底から強化する多大な恩恵をもたらしますが、同時に避けて通れないハードルや留意点も存在します。導入を検討する際は、投資に対するリターンと、組織としての対応力を冷静に見極める必要があります。

FA化がもたらす主なメリットとデメリットを整理すると、以下の4点に集約されます。

生産性の向上と24時間稼働

品質の均一化とヒューマンエラー防止

労働環境の改善と安全確保

初期投資の高さと保守人材の不足

生産性の向上と24時間稼働

FA導入の最大のメリットは、生産量の劇的な増大です。機械は人間のように休息を必要とせず、24時間365日、常に一定のスピードで稼働し続けることができます。これにより、同じ工場面積であっても、生産能力を数倍に引き上げることが可能になります。

また、人間では不可能な高速な動作や、重量物の瞬時な移動が実現することで、製造のボトルネックが解消されます。

時間の制約を克服することにより、短納期への対応力が向上し、ビジネスチャンスの拡大に直結します。

品質の均一化とヒューマンエラー防止

どんなに熟練した作業員であっても、体調や集中力の欠如によって作業にムラが生じたり、小さなミスを犯したりすることは避けられません。一方、プログラムされたロボットは、1万回繰り返しても100万回繰り返しても、常に同じ精度で作業を遂行します。

また、画像処理システムによる自動検査を導入すれば、人間の目では見逃してしまうような微細な傷や欠陥を、瞬時にかつ正確に検出できるようになります。

製品品質の安定化は、不良率の低下によるコスト削減だけでなく、顧客からの信頼獲得という計り知れない価値を生みます。

労働環境の改善と安全確保

製造現場には、高温多湿、重量物の運搬、有害物質の取り扱い、危険な刃物の操作など、人間にとって過酷でリスクの高い作業が数多く存在します。これらをロボットに代行させることは、従業員の健康を守り、労働災害を未然に防ぐことにつながります。

いわゆる「3K(きつい・汚い・危険)」職場から、人間がより安全で付加価値の高い「監視」や「改善」の業務に専念できる職場へと変革することができます。

安全な職場作りは、現代の企業にとって社会的責任を果たす上で不可欠であり、深刻な採用難に対する強力な対策にもなります。

初期投資の高さと保守人材の不足

FA化には、ロボット本体の代金だけでなく、周辺の治具設計、システム構築、設置工事など、数千万円から数億円規模の膨大な初期コストがかかります。投資回収期間(ROI)が長くなる傾向があるため、慎重な資金計画が求められます。

また、導入したシステムを維持・修理するための「保全人材」の確保も大きな課題です。システムが高度になればなるほど、故障時に原因を特定して復旧させるには、機械とITの両方の知識を持った専門家が必要になります。

システムのブラックボックス化を防ぎ、万が一の停止(ダウンタイム)を最小限に抑えるための運用体制を、導入前から整えておく必要があります。

FAとIoT・AIの融合「スマートファクトリー」

第4次産業革命(インダストリー4.0)の流れを受け、従来の「決められた動作を繰り返すFA」は、ネットワークと人工知能が融合した「スマートファクトリー」へと進化を遂げようとしています。データが工場全体を駆け巡ることで、機械が自律的に状況を判断し、改善を続ける次世代の製造形態です。

スマートファクトリー化を実現する3つの核心技術について解説します。

IoTによる工場の見える化

AIによる予知保全

デジタルツインによるシミュレーション

IoTによる工場の「見える化」

スマートファクトリーの第一歩は、あらゆる設備をインターネットにつなぐ(IoT)ことで、現場の情報をリアルタイムに収集することから始まります。機械の稼働率、モーターの温度、電力消費量、不良品の発生頻度といったデータが、秒単位で可視化されます。

「なぜか最近、このラインのスピードが落ちている」といった現場の違和感が、明確な数値データとして提示されるようになります。

事実に基づいた現状把握ができるようになることで、経験や勘に頼らない、迅速かつ正確な経営判断が可能になります。

AIによる予知保全

従来のメンテナンスは、一定期間ごとに部品を交換する「予防保全」か、壊れてから直す「事後保全」のいずれかでした。しかし、AIを活用した「予知保全」は、センサーが捉える微細な振動の変化や異音をAIが分析し、故障の兆候を事前に察知します。

「あと72時間以内にベアリングが破損する可能性が高い」といった予測に基づき、生産に影響が出ないタイミングでピンポイントに部品を交換します。

突発的なライン停止(ドカ停)をゼロに近づけることで、設備の稼働率を最大限に高め、保守コストの最適化を実現します。

デジタルツインによるシミュレーション

デジタルツインとは、現実の工場の設備やプロセスを、サイバー空間上に全く同じ「双子」として再現する技術です。新しい製品を投入する際に、どのようなライン配置が最も効率的かを、コンピューター上ですべてテストすることができます。

実際の設備を動かしたり改造したりする前に、デジタル空間でシミュレーションを繰り返すことで、立ち上げ時の不具合やムダを徹底的に排除できます。

失敗のコストを限りなくゼロにするこの技術は、多品種少量生産への柔軟な対応が求められる現代において、最強の試作・検証環境となります。

日本を代表する主要FAメーカーと強み

世界のファクトリーオートメーション市場において、日本のメーカーは極めて高い競争力を維持しています。センサー、制御機器、ロボット、工作機械といった各分野で、世界トップシェアを誇る企業がひしめき合っています。

導入時の機器選定において、避けては通れない代表的なメーカー4社の強みを整理します。

キーエンス(センサー・測定器)

三菱電機(PLC・シーケンサ)

ファナック(産業用ロボット・NC装置)

オムロン(制御機器・ヘルスケア)

キーエンス(センサー・測定器)

キーエンスは、驚異的な利益率と営業利益を誇る、世界トップクラスの精密機器メーカーです。特に「工場の目」となるセンサーや、高度な画像処理システムにおいて圧倒的な技術力を持っています。

同社の強みは、単なる機器販売に留まらず、顧客の製造現場にある深い悩みを見つけ出し、解決策を即座に提案するコンサルティング能力にあります。

付加価値の高い新製品を次々と世に送り出し、工場の自動化・品質向上を最前線で支えているリーダー企業です。

三菱電機(PLC・シーケンサ)

三菱電機は、工場の頭脳である「PLC(シーケンサ)」において、国内で圧倒的なシェアを誇る総合電機メーカーです。同社のPLCは、高い信頼性と豊富な拡張性を備えており、日本の製造業のスタンダードとして広く普及しています。

近年では「e-F@ctory」というコンセプトを掲げ、現場のFA技術とIT技術をシームレスに連携させるプラットフォームを提供し、工場のDXを強力に推進しています。

制御技術の厚みと、幅広い製品ラインナップによって、小規模な自動化から大規模なプラント制御までをカバーしています。

ファナック(産業用ロボット・NC装置)

ファナックは、工作機械を制御するNC(数値制御)装置で世界トップシェアを誇り、黄色い産業用ロボットで世界的に知られるメーカーです。徹底した内製化と信頼性の追求により、故障が少なく長寿命な製品を提供しています。

また、独自のIoTプラットフォーム「FIELD system」を展開し、メーカーの枠を超えて設備同士がつながる環境づくりもリードしています。

「壊れない、壊れてもすぐに直せる」という質実剛健なものづくり精神が、世界中の自動車メーカーや精密機器メーカーから絶大な信頼を勝ち得ています。

オムロン(制御機器・ヘルスケア)

オムロンは「センシング&コントロール+Think」をコア技術に掲げ、スイッチやリレーなどの微細な制御部品から、最新の自律走行搬送ロボット(AMR)までを幅広く手掛けています。

同社が提唱する「i-Automation!」は、高度な制御による高速・高精度化、人と機械の協調、そして現場情報の知能化を軸とした、独自の自動化進化論です。

現場の課題解決に寄り添うきめ細やかなソリューション力が強みであり、生産現場のさらなる知能化を目指す企業にとって頼もしいパートナーとなります。

FA導入を成功させるためのステップ

ファクトリーオートメーションの導入は、一度にすべてを変えようとすると失敗するリスクが高まります。巨額の投資を無駄にせず、確実に成果を上げるためには、戦略的な「スモールスタート」と段階的な拡大が鉄則です。

導入を成功に導くための2つの重要なステップを解説します。

現状分析と自動化範囲の選定

システムインテグレータ(SIer)との連携

現状分析と自動化範囲の選定

まず最初に行うべきは、自社の生産工程を徹底的に分解し、どこに課題があるのかを見える化することです。タクトタイムの計測、不適合品の発生原因の分析、作業員の負荷調査などを通じて、自動化することで最も大きな効果が得られる「一箇所」を特定します。

何でも機械に任せれば良いわけではありません。品種の切り替えが頻繁で人間の方が臨機応変に動ける工程や、投資コストに見合わない単純すぎる工程は、あえて自動化しないという判断も重要です。

投資対効果(ROI)の最大化を念頭に置き、ボトルネックの解消に直結する工程から着手することが成功の第一歩です。

システムインテグレータ(SIer)との連携

ロボットやセンサーを単体で購入しても、それだけでは工場として機能しません。それらを組み合わせて、自社専用のラインとして構築してくれる専門業者、すなわちシステムインテグレータ(SIer)の存在が不可欠です。

優れたSIerは、単に機械を設置するだけでなく、前後の工程との連携や、将来の拡張性、メンテナンス性までも考慮したシステムを設計してくれます。

「最適なパートナー選び」が、プロジェクトの成否の5割以上を決めると言っても過言ではありません。自社の業界特有の事情に精通したSIerを見極めることが肝要です。

まとめ

ファクトリーオートメーション(FA)は、労働力不足という構造的な課題を抱える日本の製造業にとって、もはや選択肢ではなく、生き残るための必須条件となっています。センサー、PLC、産業用ロボットといったメカトロニクス技術を階層的に組み合わせることで、工場は人間には不可能なスピード、精度、持続力を手に入れることができます。それは単なるコスト削減に留まらず、品質の安定化や労働環境の抜本的な改善をもたらし、企業の付加価値を劇的に高めるものです。

さらに、IoTやAIといった最新テクノロジーと融合した「スマートファクトリー」へと進化することで、工場はデータを自律的に学習し、自ら改善を続ける知能体へと変わります。キーエンスやファナックといった世界を代表する日本メーカーの技術を活用しつつ、自社の現状に即した最適な自動化範囲を見極めることが、成功への唯一の道です。

自動化の旅に「完成」はありません。まずは現在の工程における最大のボトルネックを特定し、小さな一歩から自動化を始めてみてはいかがでしょうか。その積み重ねの先に、世界と対等に戦える強靭なスマートファクトリーの姿があるはずです。

コンサルティングのご相談ならクオンツ・コンサルティング

コンサルティングに関しては、専門性を持ったコンサルタントが、徹底して伴走支援するクオンツ・コンサルティングにご相談ください。

クオンツ・コンサルティングが選ばれる3つの理由

②独立系ファームならではのリーズナブルなサービス提供

③『事業会社』発だからできる当事者意識を土台にした、実益主義のコンサルティングサービス

クオンツ・コンサルティングは『設立から3年9ヶ月で上場を成し遂げた事業会社』発の総合コンサルティングファームです。

無料で相談可能ですので、まずはお気軽にご相談ください。

関連記事

専門用語

SAP Basisとは?仕事内容や年収、クラウド時代に求められるスキルと将来性

SAP Basis(ベーシス)の基礎知識から具体的な仕事内容、年収、将来性まで網羅的に解説します。業務コンサルタントとの違いや、SAP NetWeaverの技術基盤、クラウド時代(RISE with SAP)における役割の変化、必要なスキルセット、認定資格の取得メリットまで、専門家が詳しく解き明かします。

専門用語

S/4HANAとは?ECC6.0との違いやクラウド版の種類、3つの移行方式を徹底解説

SAP S/4HANA(エスフォーハナ)の基本概念からECC 6.0との違い、クラウド版の提供形態、そして移行方式(グリーン・ブラウン・ブルーフィールド)まで詳しく解説します。2027年問題の対策や、ユニバーサルジャーナルによるデータ構造の刷新など、次世代ERPへの移行を検討する企業が知っておくべき情報を網羅しました。

専門用語

ERPとSAPの違いとは?世界シェアNo.1の理由や機能、他社製品との比較を解説

ERPとSAPの違いを明確に解説します。ERPは統合基幹業務システムという概念、SAPはその市場で世界シェアを誇るドイツ企業の製品名です。なぜSAPが選ばれるのか、主要モジュールの機能、OracleやDynamics 365といった他社製品との比較、そしてS/4HANAへの進化や導入プロジェクトの注意点まで、専門家が詳しく網羅します。

専門用語

SAP Fioriとは?SAP GUIとの違いやS/4HANAでの役割、3つのアプリタイプを解説

SAP Fioriの定義や従来のSAP GUIとの違い、S/4HANAでの重要な役割を専門家が詳しく解説します。3つのアプリタイプ(トランザクション、分析、ファクトシート)の特徴や、業務効率を高めるデザイン原則、技術基盤となるSAPUI5まで網羅。現場のUXを刷新し、リアルタイムな経営判断を支援するFioriの導入メリットと注意点を凝縮しました。

専門用語

AI活用の成功事例20選!業界・業務別の導入効果や生成AIの最新活用法まで解説

AI(人工知能)の活用事例を業界別・業務別に20選ピックアップし、専門家が詳しく解説します。製造業の検品や小売の需要予測、生成AIを用いた広告制作など、最新の成功事例から導入効果まで網羅。AI導入で失敗しないためのポイントや学習データの重要性、スモールスタートのコツなど、ビジネスに役立つ実践的な知識を提供します。

専門用語

CMMIとは?5段階の成熟度レベルやISOとの違い、認証取得のメリットを解説

CMMI(能力成熟度モデル統合)の定義や5段階の成熟度レベル、ISO9001との決定的な違いを専門家が分かりやすく解説します。レベル3取得の意義やV2.0でのアジャイル対応、評定(アプレイザル)の流れまで網羅。ソフトウェア品質を向上させ、政府調達や入札での競争力を高めるためのプロセス改善のノウハウを凝縮した実践ガイドです。

専門用語

インシデント管理とは?問題管理との違いや対応フロー、ITILに基づく運用ルールを紹介

インシデント管理の定義から問題管理との決定的な違い、ITILに基づく標準的な対応フローを専門家が分かりやすく解説します。エスカレーションのルール作りや優先度の判断基準、SLAの考え方まで網羅。現場の属人化を防ぎ、サービスの早期復旧を実現するための実践的なポイントや、ServiceNow等の最新ITSMツールも紹介します。

専門用語

SAP HANAとは?インメモリDBの仕組みや高速化の理由、S/4HANAとの関係を解説

SAP HANAとは、すべてのデータをメモリ上で処理する次世代インメモリデータベースです。従来のディスク型DBとの違いや、カラムストア、データ圧縮といった高速化の仕組み、最新ERPであるS/4HANAとの深い関係を専門家が詳しく解説。リアルタイム経営を実現するための技術的メリットやクラウド版(HANA Cloud)の活用法まで網羅した決定版ガイドです。

専門用語

CCB(変更管理委員会)とは?プロジェクトの仕様変更を制御する役割と運営フロー

CCB(変更管理委員会)とは何か、プロジェクト管理における役割や運営フローを専門家が詳しく解説します。仕様変更によるスコープクリープを防ぎ、プロジェクトを成功に導くための意思決定プロセスやメンバー構成、失敗しないための運営のコツまで網羅。JiraやBacklogを活用した効率化の手法や、アジャイル開発での在り方も紹介します。

専門用語

DevSecOpsとは?DevOpsとの違いやシフトレフトの概念、導入ツールと手順を解説

DevSecOpsの定義からDevOpsとの違い、核心となるシフトレフトの概念を専門家が分かりやすく解説します。SASTやDASTといった主要ツールの特徴、CI/CDパイプラインへの具体的な実装プロセス、導入による修正コスト削減のメリットまで網羅。セキュリティ品質を維持しつつ開発スピードを加速させる、次世代の開発手法の全貌がわかります。